微孔率是复合材料制造的一个重要问题。它可能由于零件几何形状过于复杂、材料选择不当或固化周期不正确而发生。虽然它的主要作用是削弱材料,但即使整体孔隙率保持在导致机械性能显着下降的水平以下,它的存在也会掩盖其他地下特征的检测。这些可能包括关键缺陷,例如脱粘和分层。

不同孔隙率水平的 CFRP 面板被制造成带有平底孔,以证明其可检测性的变化。这些平底孔模仿剥离或分层的响应。

可以看出反射层深度处的信号强度随着孔隙率的增加而大大降低,突出了其在掩盖其他特征方面的作用。为帮助确保孔隙率较低,可以使用dolphicam2进行孔隙率测量。由于其由 128 × 128 个元件组成的 32 mm × 32 mm 孔径,dolphicam2 适用于此类测量。这会产生高分辨率图像和大量数据,有助于进行统计分析。

分布微孔是复合材料制造的一个重要问题。它会削弱材料并导致机械性能下降。此外,即使总孔隙率保持在导致机械性能显着降低的阈值以下,它的存在也会掩盖其他表面下特征和更严重的缺陷(如脱粘和分层)的检测。

为了证明这种可检测性随孔隙率的变化,Flying S Inc. 制造了具有不同孔隙率水平的带有平底孔的 CFRP 面板,用于使用 dolphicam2 进行检测。这些平底孔模仿剥离或分层的响应。

CFRP 面板由 T700S 平纹碳纤维预浸料制成,环氧树脂重量占 42\%。制作了三个面板,其中固化在三个不同的真空水平(50\%、75\% 和 100\%)下进行。100\% 真空代表标称固化周期,75\% 和 50\% 真空用于有意引入更高水平的孔隙率。每个面板都按照相同的规格制造,看起来像图 1 中所示的面板。

图 1. 显示面板外观的照片。在 100\% 真空中固化的面板作为示例显示。(a) 显示面板的“检查面”,(b) 显示面板的“背面”。

每个面板有五个平底孔 (FBH),可以从图 1 的“背面”看到。FBH 的尺寸如图 2 所示。这些孔将使用它们的公称直径和深度来标记,接近毫米在这项研究中。

图 2. 面板的技术图纸。尺寸以毫米为单位。

随着孔隙率缺陷的可检测性的变化,识别具有更高孔隙率的面板也很重要。因此,本研究将涵盖孔隙率缺陷的可检测性变化以及如何区分更多孔隙样品。

使用带有TRM-BF-2.5MHz换能器模块的dolphicam2+检查面板。该 TRM 具有 2.5 MHz 的中心频率和 Aqualene 延迟线。它适用于较低等级的复合材料检测,包括孔隙率较高的材料。

在每个面板的检查面上获取由 5×5 瓷砖组成的拼接图。拼接图是 dolphicam2 的实时 C 扫描启用的独特功能。它们是通过徒手定位换能器并将来自每个位置的数据拼接在一起而形成的。

使用标准超声凝胶作为耦合剂。

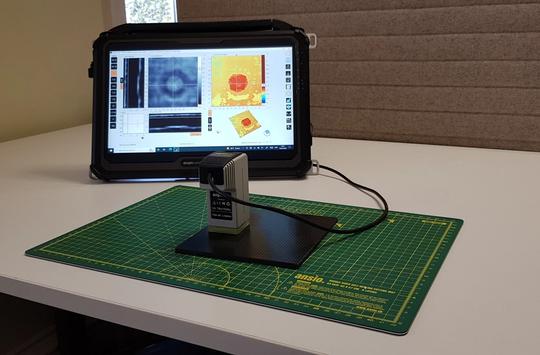

图 3. 使用 dolphicam2+ 和 TRM-BF-2.5MHz 换能器模块在面板上设置的照片。

如前所述,这项研究将涵盖具有孔隙率的缺陷的可检测性变化以及如何区分更多多孔样品。dolphicam2 的信号参考工具将用于量化所需信号和背景水平之间的差异,以显示缺陷的可检测性随孔隙率的变化。后壁振幅预计会随着孔隙率的增加而减小,这可以作为区分不同孔隙率面板的定量手段。这是因为当超声波穿过材料时,孔隙会散射超声波,因此从材料的相对表面接收到的作为回声的声能数量会减少。

这些计算中用于信号参考和后壁振幅的值取自较大区域的测量平均值。使用大面积数据可提供更具代表性的测量结果,从而提高置信度。这对于各向异性材料(例如复合材料)尤其有利,在这些材料中,点测量值可能会在小面积上发生显着变化。我们的平台使这一过程变得简单明了,因为它可以在船上进行统计,甚至可以通过其 128×128 元素孔径对实时数据进行统计,这有助于快速评估损伤。

我们还将展示如何使用数据的成像和阈值来可视化孔隙率较高的区域,其中覆盖的区域可以作为样品孔隙率的另一个定量指标。

当在较低的真空中固化时,面板的孔隙率较高。这使得材料更加衰减,因此需要较低频率的换能器来穿透材料。选择 2.5 MHz 换能器作为介于需要穿透材料和保持准确成像缺陷所需的分辨率之间的组合。

信号到参考工具用于手动拼接数据集,数据门控包含相关反射器,如图 4 所示。计算参考值的区域保持一致,覆盖面积略超过 3600 平方毫米尺寸和大约 58,000 次 A 扫描。生成的信号参考值如图 5 所示。

图 4. 计算每个反射器的信号与参考的过程。

图 5. 反射器的信号到参考。反射器使用其标称直径和从检查表面到近的毫米的深度进行标记。

在图 5 中,可以看到信号与参考值随着真空水平的降低而降低,其中 100\% 真空面板的平均信号与参考值为 17.2 dB,而 75\% 和 50 的面板为 14.4 dB 和 11.4 dB分别为 \% 真空面板。较低的真空水平对应于较高的孔隙率,其中信号与参考的减少是孔隙率散射超声波的结果,导致较高水平的噪声和较少的来自缺陷本身的信号。它强调了确保孔隙率低以确保检测到缺陷的必要性。

有不同的方法来识别具有较高孔隙率的面板。正如所讨论的,一种方法是降低后壁振幅,因为预计孔隙率较高的面板对超声波的衰减更大。振幅取自与图 4 中的参考区域相同的区域,但仅后墙门控。结果如图 6 所示。

图 6. 在不同真空水平下固化的面板的后壁振幅。

在图 6 中,后壁振幅随着真空度降低而降低,因此孔隙率更高。这证实了后壁振幅随着孔隙率水平的增加而降低。这种变化是显着的,因此可以清楚地区分不同孔隙率的面板。

为了可视化孔隙率较高的区域,还可以对 C 扫描图像进行振幅阈值处理。图 7 显示了使用 dolphicam2 软件中的缺陷检测工具的 20\% 幅度阈值的结果。当对应于过高孔隙度的百分比振幅已知时,此方法可用于复合材料的快速通过/失败筛选。

图 7. 在 (a) 50\%、(b) 75\% 和 (c) 100\% 真空中固化的面板上手动缝合数据的振幅视图。

在较低真空中固化的面板,为了增加它们的孔隙率,有一个更大的区域以红色突出显示,这对应于更大的低振幅区域。这也可以用图 8 中绘制的分数面积进行量化。这对于按面积分数规定大允许孔隙率的程序很有用。

图 8. 在不同真空水平下固化的面板的阈值区域所覆盖的区域。

然而,可能存在需要在更多多孔样品上检测缺陷的情况。幸运的是,检测反射器的能力比某些信号参考值所暗示的要好。图 9 显示了 50\% 真空面板上的手动缝合,这是多孔性强的面板,因此也是难检查的面板。在图 9 中,厚度 (ToF) 视图显示为子图 (a) 中包含的后壁,ToF 视图显示为带有内部选通和应用阈值以帮助强调子图 (b) 中的平底孔。

图 9.在 50\% 真空面板上进行的手动缝合的厚度视图。(a) 显示包含后壁的数据,(b) 显示带有内部门控且振幅阈值设置为 12.5\% 的数据。

在此厚度 (ToF) 视图中,所有五个缺陷都清晰可见。因此,C 扫描将问题简化为人类非常适合的模式识别之一。这意味着如有必要,可以检测更多多孔样品中的缺陷。与仅使用 A 扫描显示尝试相同任务相比,这使得 dolphicam2 的实时 C 扫描非常有益。

凭借其实时 C 扫描和机载统计分析,dolphicam2可以生成详细的图像和数字数据。dolphicam2 的独特之处在于能够从其 128×128 元素孔径生成实时 C 扫描,从而可以手动拼接扫描。这允许快速映射数据。

dolphicam2 还具有在船上进行统计的功能。由此,可以量化缺陷信号强度,由此可以看出反射层深度处的信号与参考值随孔隙率的增加而大大降低。100\% 真空面板的平均信号参考为 17.2 dB,而 75\% 和 50\% 真空面板分别为 14.4 dB 和 11.4 dB,其中较低的真空对应较高的孔隙率。这凸显了确保低孔隙率的必要性,凸显了孔隙率在掩盖其他地下特征和脱粘和分层等更严重缺陷的能力方面的“危险”。如果确实需要在更多孔样品中检测和表征缺陷,dolphicam2 可以轻松生成 C 扫描,与传统的 A 扫描显示相比,便于解释。

为了量化孔隙度水平本身,可以监测平均后壁振幅或将缺陷检测工具应用于数据,从而根据各种不同的标准实现快速通过/失败质量控制。

Copyright © 2022-2088 DOLPHITECH All rights reserved.网站ICP备案号:京ICP备2022035601号-1